Operation adidas: Das Umbauprojekt MyArena Laces

Zeitdruck. Komplexität. Unmögliche Fristen. Silodenken. In der Baubranche sind das nur allzu bekannte Standards. Doch was wäre, wenn man sich vom klassischen Wasserfallvorgehen weg hin zu Transparenz, guter übersichtlicher Planung und aktiver Zusammenarbeit bewegt? Ein großartiges Beispiel hierfür ist ein Projekt, auf welches wir besonders stolz sind: der Umbau der adidas Design- und Produktentwicklung (House of Global Brands).

Das Gebäude Laces beherbergt seit 2011 die Produktentwicklung sowie das Produkttesting und –design der adidas AG und ist somit das Herzstück des Unternehmens. adidas bringt beinahe wöchentlich neue Artikel in verschiedensten Designs heraus, die Produktpalette ist enorm.

Deshalb entsprechen die Anforderungen an das Gebäude nicht den gewohnten Arbeitsplatzanforderungen, sondern gehen über die üblichen Bedingungen an ein Bürogebäude hinaus: An zahlreichen Produkten aus unterschiedlichen Materialien wird gleichzeitig gearbeitet. Dabei müssen Stücke aus vorangegangenen Kollektionen zum Vergleich in Reichweite gelagert werden.

Daraus entstehen ein erhöhter Platzbedarf sowie mehr Schnittstellen durch die Zusammenarbeit zwischen den Mitarbeitern. Der starke Zuwachs an Mitarbeitern und die immer rasanter werdenden Produktentwicklungszyklen der letzten Jahre brachten das für ursprünglich 1.800 Mitarbeiter geplante Gebäude an den Rand seiner Kapazitäten.

Eine Operation am offenen Herzen

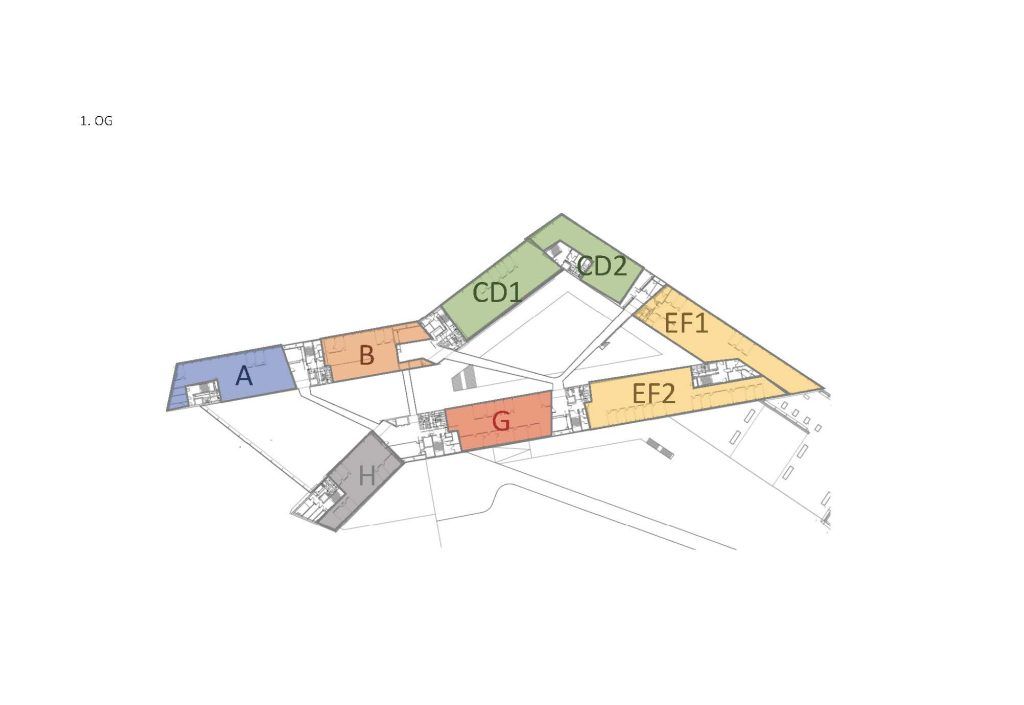

Ein neues Arbeitsplatzkonzept musste her, welches die Arbeitsanforderungen bestmöglich erfüllte. Die Anforderungen von adidas waren klar: Es sollte das beste Arbeitsplatzkonzept entwickelt werden. Dem Konzept entsprechend sollte der Umbau von 35.000 Quadratmetern innerhalb eines Gebäudes stattfinden, welches 2.300 Arbeitsplätze beinhaltet. Der Umbau sollte innerhalb von 18 Monaten fertig sein, im laufenden Betrieb erfolgen und das bei Einhaltung des Kostenplans – eine Operation am offenen Herzen.

Aus Nachhaltigkeitsaspekten sollten zudem so viele bereits vorhandene Materialien wie nur möglich wiederverwendet werden sowie der Energieverbrauch des Gebäudes um 40 % gesenkt werden. Ein Umbau im laufenden Betrieb, wo die Mitarbeiter in der für das Unternehmen so wichtigen Produktentwicklung geringstmöglich in ihrer Arbeit gestört werden dürfen und das bei nicht vorhandenen Ausweichflächen? Unmöglich! Oder etwa doch?

Komplexe Projekte erfordern Expertise

Dem Bauherrn war klar, um diese herausfordernden Projektvorgaben und -ziele einhalten zu können, bedarf es einer kollaborativen Projektabwicklung mit Lean. Für die hierfür benötigte Expertise im Lean Design und in Lean Construction zog er uns von refine hinzu. Unsere Berater begleiteten das Projekt vom Kick-off bis zum Close-out.

Im Projekt setzten Sie das Last Planner® System (LPS) sowohl in der Planungs- als auch der Ausführungsphase auf (für jeweils zehn und acht Monate) und kombinierten das System mit der Methode der Taktplanung. Dabei richtete man zu allererst einen Big Room ein, in welchem alle Lean-Besprechungen abgehalten wurden. Alle Pläne sowie Informationen stellte man hier visuell transparent dar. Er war für alle Stakeholder – auch sämtliche Nutzer des Gebäudes – jederzeit zugänglich.

Lean macht Unmögliches möglich

So ein Projekt ist komplex und schwer zu überblicken. Deshalb erstellte das Team bei der Integration des LPS im ersten Schritt eine Gesamtprozessanalyse (GPA). Im Anschluss dazu setzte man einen Meilenstein- und Phasenplan (MPP) auf, welcher die Leitplanke der 6-Wochen-Vorschau (6WV) bildete. Durch das gemeinsame Erstellen des MPP identifizierten sich die Gewerke mit den Plänen und waren motivierter, ihre selbst definierten Vorgaben auch einzuhalten. Auf verschieden farbigen Haftnotizen (eine Farbe je Gewerk) wurde die 6WV auf einem physischen Board, dem Herz des Big Rooms, aufgesetzt.

Durch wöchentliche PEP-Besprechungen (Produktionsevaluations- und Planungsbesprechung) konnten die Teilnehmer offen über Herausforderungen und Probleme sprechen. Das ermöglichte es den Beteiligten, schnell zu reagieren. Jeder hatte dadurch auch die Möglichkeit, seine Erfahrung und sein Wissen zur Problemlösung einzubringen. Dabei förderte der intensive und direkte Austausch auf Augenhöhe einen stetigen Informationsfluss zwischen den Prozesseignern und gegenseitiges Vertrauen sowie Verständnis füreinander.

Projekterfolg – eine Frage des Mindset

In den ersten drei Monaten glaubte keiner der Beteiligten daran, dass das Projekt in der festgelegten Zeit, zu den gewünschten Voraussetzungen realisierbar sei. Sätze wie „Das schaffen wir doch nie!“, „Wie wollen wir das in so kurzer Zeit unter diesen Voraussetzungen bewältigen?“ und „Ich kann nicht zu dieser Besprechung kommen, können wir nicht einen Call daraus machen?“ wurden ständig geäußert. Doch mithilfe intensiven Coachings und dem durch die Maßnahmen bewirkten Mehrwert konnten wir die Beteiligten von Lean überzeugen – und dafür begeistern!

Viele Stakeholder mussten überzeugt werden – nicht nur Projektbeteiligte und Führungskräfte, denn der eigentliche Projekterfolg hängt von der Akzeptanz und Zufriedenheit der späteren Nutzer ab. Mehrere Maßnahmen wurden deshalb ergriffen: Mithilfe von Design Thinking Workshops mit Vertretern unterschiedlicher Stakeholdergruppen wurden alle miteinbezogen und die unterschiedlichen Nutzungserwartungen ermittelt. Neben den Workshops gab es auch Infoveranstaltungen, in denen die Nutzer mehr über das Projekt und den damit einhergehenden Veränderungen erfahren konnten. Zur zusätzlichen Visualisierung wurde ein Mock-up, ein Modell des gesamten Projektes, für alle Interessierten zugänglich aufgestellt.

Quick, but not dirty!

Es war eine intensive, aber ergebnisreiche Zeit! Denn: In nur acht Monaten wurden 1.900 Tische, 150 Meeting-Möglichkeiten, 140 Meeting-Räume sowie 110 Telefon- und Fokusboxen im laufenden Betrieb geräuschlos um- und eingebaut. Bereits nach nur zwei Wochen Umbauzeit konnten Abteilungen von 700 m2 in ihre neuen Flächen einziehen. Dies war möglich dank der extrem hohen Zuverlässigkeit der Arbeitsabläufe in Planung und Ausführung – ein Resultat der intensiven Besprechungen und der vollen Transparenz für das Projektteam und die Nutzer.

Das für die Beteiligten wohl wichtigste Learning, um den kulturellen Wandel nachhaltig anzustoßen, war die Erkenntnis, dass sie zwingend miteinander kommunizieren und Probleme ansprechen müssen – und das dank Lean.

Durch die durchgängige neutrale Moderation mit dem Ansatz „Best for project“ von refine war es möglich, aus einem unvoreingenommenen Blickwinkel die Kommunikation zwischen so vielen Beteiligten mit unterschiedlichen Interessen zu fördern. Neben der Moderation spielte auch das Coaching des Projektteams eine große Rolle: Das Team änderte seine Meinung von „Das schaffen wir nie in diesem kurzen Zeitraum“ hin zu „Wir schaffen das – und zwar noch vor der Frist!“. Die Motivation und das Commitment aller Beteiligten war am Ende sogar so ausgeprägt, dass Aufgaben angegangen wurden, welche nicht einmal Teil der Beauftragung waren. Das Geheimnis: Quick, but not dirty!